Sistemas de vacío por chorro

Sistemas de vacío por chorro

Jet Vacuum Systems utiliza bombas de chorro/eyectores y condensadores para crear vacío en aplicaciones industriales. Utilizando el principio de Venturi, los gases de proceso son extraídos eficazmente por un medio motriz a alta presión que, en un eyector, pasa a través de una boquilla con una sección transversal reducida para aumentar la velocidad del medio motriz, creando así una presión negativa. Estos sistemas de vacío por chorro ofrecen rentabilidad, flexibilidad y fiabilidad para diversas industrias.

¿Qué es un sistema de aspiración por chorro?

Los sistemas de vacío a chorro son soluciones técnicas empíricas sofisticadas que combinan el uso de bombas de vacío a chorro / eyectores y condensadores para crear vacío en diversas aplicaciones industriales.

Las bombas de vacío de chorro, eyectores, utilizan el principio de Venturi, la reducción de la presión de un medio a medida que aumenta su velocidad al pasar por una sección transversal más pequeña, para crear una presión negativa efectiva y manejar los gases de proceso en diversas aplicaciones industriales. Cuando la energía de presión del medio motriz pasa por una reducción controlada de una sección transversal de flujo, se crea un chorro con una velocidad y una energía cinética muy elevadas y la correspondiente presión negativa, según el principio de Venturi, que aspira y se mezcla con el medio de proceso en el lado de aspiración. La mezcla pasa a través de una geometría de salida controlada, en forma de difusores, para reducir la velocidad y elevar así la presión de salida a una presión superior a la de aspiración, el medio de proceso se comprime, pero inferior a la presión del medio motriz.

Sistemas de vacío de una etapa

Las bombas de vacío de chorro de una etapa alcanzan una compresión máxima de 1:10, lo que corresponde a una presión de aspiración de unos 100 mBar absolutos, de vacío, a una presión de salida a presión atmosférica. El diseño de la bomba de chorro/eyector puede optimizarse para minimizar el consumo de vapor.

Sistemas de vacío multietapa

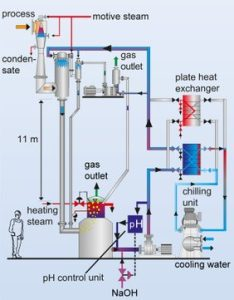

Si se requiere un vacío más profundo que el que puede lograrse con un eyector de vacío de chorro de una sola etapa, pueden instalarse varios eyectores en serie. Para reducir el consumo de energía, también se suelen utilizar condensadores para condensar el vapor y los gases condensables. Cuanto antes, a menor temperatura, se produzca la primera condensación, menor será el consumo de medios motrices y, a menudo, también el consumo total de energía. Este fenómeno se aprovecha en los llamados Sistemas de vacío alcalinos de circuito cerrado (ACL-Cold) y Sistemas de vacío por condensación ICE. En los sistemas de vacío multietapa, las bombas de vacío de chorro, los eyectores y los condensadores también suelen combinarse con Bombas de Vacío de Anillo Líquido para mejorar aún más la eficiencia energética, Sistemas de vacío con bombas de vacío de anillo líquidoSistemas de vacío híbridos.

Algunos ejemplos de diseño de sistemas de vacío multietapa para adaptarse mejor a las condiciones del proceso y reducir al mínimo el consumo de energía o los costes de funcionamiento

- Sistemas de vacío con condensadores de contacto directo

- Sistema de vacío con condensadores de superficie

- Sistemas de vacío controlables

- Sistemas de vacío con bombas de vacío de anillo líquido

- Sistema de vacío con circuito cerrado alcalino (ACL-Cold)

- Eyectores accionados por gas de proceso

- Sistema de vacío de condensación ICE

- Chillers de Chorro de Vapor

Sistema de vacío de dos etapas

Éstos cubren una gama de compresión máxima a una relación de 1:100, correspondiente a una presión de aspiración de unos 10 mBar absolutos, de vacío, a una presión de salida a la presión atmosférica. Dado que el diseño del sistema de vacío por chorro debe optimizarse para minimizar el consumo de vapor y energía, es habitual limitar la compresión sobre cada eyector a una relación de aproximadamente 1:7. La temperatura del agua de refrigeración también afecta al diseño de los eyectores y a su relación de compresión para reducir el consumo de energía. Por lo tanto, la presión de aspiración efectiva mínima también es mayor, de unos 20 mBar absolutos (vacío). Los sistemas de vacío de dos etapas suelen utilizarse cuando la presión de aspiración, el vacío, se sitúa en el intervalo de 20-200 mBar absolutos.

Sistema de vacío de tres etapas

Al igual que en el sistema de vacío de dos etapas, la compresión en cada eyector suele tener una relación de 1:7 aproximadamente. La temperatura del agua de refrigeración también influye en la elección de los eyectores y su relación de compresión para reducir el consumo de energía. Así, la presión de aspiración efectiva mínima es de unos 3,0 mBar absolutos (vacío). Los sistemas de vacío de tres etapas suelen utilizarse cuando se desea alcanzar una presión de aspiración, vacío, en el rango de 10-100 mBar absolutos.

Sistema de vacío de cuatro etapas

Como en el caso anterior, conviene limitar el consumo de energía y, por tanto, la compresión en cada etapa del eyector y la temperatura del agua de refrigeración en los condensadores desempeñan un papel importante en el diseño de estos sistemas de vacío. La presión de aspiración efectiva mínima es de unos 0,5 mBar absolutos (vacío) para los sistemas de vacío de cuatro etapas. Los sistemas de vacío de cuatro etapas se utilizan con mayor frecuencia cuando se desea una presión de aspiración, vacío, en el rango de 1-10 mBar absolutos.

Sistema de vacío de cinco etapas

Como en el caso anterior, conviene limitar el consumo de energía y, por tanto, la compresión en cada etapa del eyector y la temperatura del agua de refrigeración en los condensadores desempeñan un papel importante en el diseño de estos sistemas de vacío. La presión de aspiración efectiva mínima es de aproximadamente 0,06 mBar absolutos (vacío) para los sistemas de vacío de cinco etapas. Los sistemas de vacío de cinco etapas se utilizan con mayor frecuencia cuando se desea una presión de aspiración, vacío, en el rango de 0,1-1 mBar absoluto.

Aplicaciones del sistema Jet Vacuum

Los sistemas de vacío por chorro son versátiles y se utilizan en diversas industrias, como la petroquímica, química, farmacéutica, de pulpa y papel, de procesamiento de alimentos y de tratamiento de aguas residuales, etc. Pueden utilizarse en procesos de filtración, evaporación, destilación, absorción, mezcla, liofilización, secado, desgasificación, etc.

Los sistemas de vacío por chorro son conocidos por su eficacia, fiabilidad y capacidad para manejar una amplia gama de tipos de medios, presiones y temperaturas. En muchos casos, una bomba/eyector de chorro es suficiente para lograr las características de proceso o el vacío deseados para el proceso, los denominados sistemas de una sola etapa; en otros casos y otras condiciones de proceso, existe la necesidad de instalar varias bombas/eyectores de chorro en serie para lograr el rendimiento o el vacío deseados, los denominados sistemas de vacío multietapa.

Algunas de las industrias y sectores que suelen utilizar el sistema Jet Vacuum son:

- Biocarburantes y aceites comestibles;

- Industria química;

- Industria alimentaria;

- Minería y siderurgia;

- Industria petroquímica;

- Refinerías de petróleo;

- Centrales térmicas;

- Industria del papel y la pasta de papel;

Ventajas del sistema Jet Vacuum

Rentabilidad y bajo mantenimiento: Un sistema de vacío por chorro es una solución relativamente rentable en comparación con otras tecnologías de vacío. Además, requiere un mantenimiento mínimo gracias a su diseño sencillo y a la ausencia de piezas móviles.

Flexibilidad y adaptabilidad: Los sistemas de vacío a chorro son muy flexibles y pueden adaptarse para satisfacer diferentes necesidades en distintos sectores y aplicaciones. Desde la industria química hasta la producción alimentaria, estos sistemas pueden personalizarse para adaptarse a requisitos específicos.

Eficacia y fiabilidad: Con el diseño y la instalación adecuados, los sistemas de vacío a chorro son muy eficaces y fiables en su funcionamiento. Pueden suministrar un vacío constante para satisfacer los requisitos de diferentes procesos y aplicaciones.

Alta fiabilidad de funcionamiento: Los eyectores de vapor pueden funcionar muy bien y crear condiciones de vacío de alta eficacia incluso en condiciones de funcionamiento muy difíciles.

Amplia gama de materiales de construcción: Los eyectores de vapor pueden fabricarse prácticamente con cualquier material y, por tanto, puede elegirse un material específico resistente a la corrosión o a la erosión.