Mezcladores de chorro - Eductores

sistemas de mezcla de tanques

Los mezcladores de chorro / eductores son la tecnología más fiable y eficiente desde el punto de vista energético para los sistemas de mezcla de tanques

La mezcla de líquidos es una de las operaciones unitarias más comunes en la industria de procesos con diversos fines como: - Mejora de la transferencia de masa en reactores; - Mezcla y homogeneización de diferentes líquidos, a veces con sólidos en suspensión; - Homogeneización de gradientes de temperatura en tanques para obtener una distribución uniforme de la temperatura; - Prevención de la sedimentación de sólidos; - Prevención de la cristalización, etc. Erivac puede proporcionar soluciones ideales para todas estas aplicaciones con los mezcladores de chorro Koerting, o boquillas mezcladoras de chorro líquido, o eductores, como también se les llama. Los mezcladores / eductores de chorro de líquido Koerting son los componentes principales de los sistemas de mezcla de tanques que pueden aplicarse tanto para mezclas continuas como discontinuas.

La solución técnica más habitual son los agitadores o mezcladores mecánicos con un impulsor sobre un eje accionado por un motor eléctrico. Estos son muy buenos para muchas aplicaciones, pero pueden tener algunos inconvenientes en algunos casos, por ejemplo: - altos costes de mantenimiento para el equipo rotativo y el motor eléctrico; - posibles fugas del tanque a lo largo del eje del mezclador cuando se instala a través de la pared del tanque; - difícil acceso para el mantenimiento del motor eléctrico; - eventual necesidad de inhibidores de vórtice en el tanque, lo que resulta en un mayor coste de instalación; - alto coste operativo debido a un mayor consumo de energía. La mayoría de estos inconvenientes pueden resolverse con una buena ingeniería para la instalación personalizada de mezcladores/eductores de chorro con el apoyo técnico de Erivac y Koerting. Mezcladoras de chorro Koerting pueden utilizarse como sustitutos completos de los agitadores mecánicos y, en muchos casos, superan sus resultados de mezcla.

Índice

Principio de funcionamiento

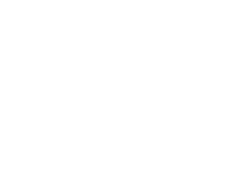

Se toma un caudal de líquido del depósito y se suministra a los mezcladores de chorro de líquido a través de una bomba centrífuga. En el interior de la tobera motriz, la energía de presión se transforma en energía cinética. En la salida de la tobera motriz se genera una presión negativa y se aspira el líquido ambiente.

El flujo de aspiración se entremezcla fuertemente con el flujo motriz en la sección de mezcla contigua y se acelera por intercambio de impulsos. El efecto de arrastre del flujo mezclado que sale aumenta significativamente el efecto de mezcla.

Operación

Los mezcladores de chorro constan de una boquilla motriz y una sección de mezcla. El medio motriz líquido introducido a presión a través de la conexión motriz suele tomarse del depósito e introducirse en los mezcladores de chorro de líquido empleando una bomba montada fuera del depósito. En la tobera motriz, la presión estática del medio motriz se convierte en velocidad, generando una presión negativa correspondiente en las aberturas de succión, el efecto Venturi, que se utiliza para aspirar el denominado flujo de succión.

El flujo de aspiración y el flujo motriz se entremezclan intensamente en esta región turbulenta a la salida de la tobera motriz y en la sección de mezcla adyacente, y posteriormente se suministran al depósito como flujo mezclado. La relación de volumen entre el caudal de aspiración y el caudal motriz es de 3:1 aproximadamente. El flujo mixto sale de los mezcladores de chorro con una velocidad relativamente alta y se encuentra con el líquido contenido en el depósito, que posteriormente es arrastrado como resultado del efecto de arrastre del flujo mixto. Por último, la suma del flujo motriz, el flujo de succión y el flujo de arrastre mantiene el líquido en movimiento dentro del depósito. La relación de volumen entre el flujo de arrastre y el flujo motriz oscila entre 12 y 80. Es decir, con 1 m3/h bombeado hasta 80 m3/h se mueven y se entremezclan.

Soluciones a medida

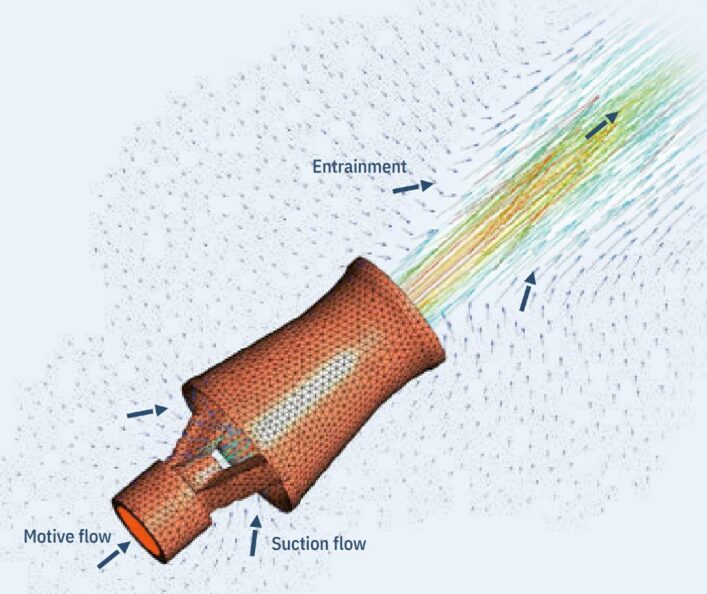

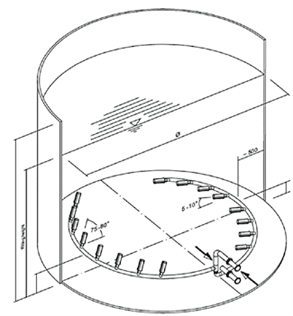

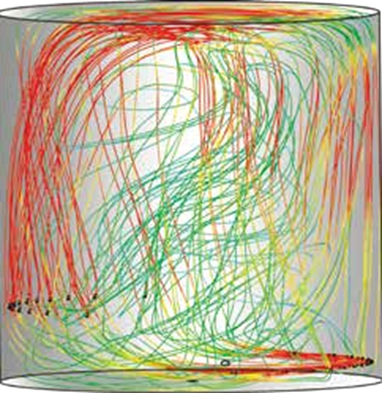

El objetivo de Erivac y Koerting es diseñar soluciones de sistemas de mezcla de tanques personalizadas para cada tanque específico. El objetivo del sistema de mezcla de tanques es generar una circulación de líquido de todo el volumen de líquido que conduzca a una mezcla completa y evite la sedimentación. Los mezcladores de chorro del sistema de mezcla generan un flujo direccional guiado. Por lo tanto, se producen velocidades de flujo superiores a las velocidades de hundimiento de las partículas en el líquido, de modo que se evita la sedimentación. Los dos ejemplos de las figuras siguientes ilustran el principio de los sistemas de mezcla de tanques.

Con las opciones de elegir diferentes tamaños de mezcladores de chorro, ajustar las filas de mezcladores de chorro según la forma del depósito, modificar las distancias de los mezcladores de chorro y ser flexible en cuanto al funcionamiento de las diferentes filas de mezcladores de chorro, Koerting puede dimensionar la solución óptima de mezcla de depósitos a medida para cada propósito específico. Por ejemplo, para una homogeneización completa, para evitar asentamientos, para evitar diferentes capas de temperatura o para una mezcla completa de diferentes líquidos.

Estudio de caso de mezcladores/eductores de chorro en un depósito de aceites comestibles

Las imágenes siguientes dan una buena impresión de un sistema completo de mezclado de tanques con mezcladores de chorro en un tanque de almacenamiento de aceite comestible. 17 mezcladores de chorro de acero inoxidable están instalados casi horizontalmente, mientras que 17 boquillas mezcladoras están instaladas casi verticalmente en el lado opuesto del tanque. El volumen del tanque es de 11 000 m³, con una altura de llenado de 25 m y un diámetro de 24 m.

Datos técnicos:

- depósito cilíndrico para aceite comestible

- 34 mezcladores de chorro de acero inoxidable de 2

- volumen 11 000 m3

- altura 25 m

- diámetro 24 m

Alineación del sistema de mezcla:

El resultado del diseño de Koerting es un boceto para el cliente, que contiene recomendaciones e información, para que el sistema de mezcla se instale en el depósito de forma óptima. Para evaluar los casos críticos, Koerting utiliza la simulación CFD ("Computational Fluid Dynamics").

Caso práctico de ahorro de costes energéticos

El siguiente ejemplo muestra el potencial de ahorro energético si se aplica un sistema de mezclado de depósitos Körting:

Dimensiones del depósito:

Diámetro del depósito 27 m

Altura de llenado 10 m

Volumen de llenado 5 983 m3

Consumo de energía

Mezclado con mezcladores mecánicos ~10 W/m3

Mezcla con mezcladores de chorro Koerting ~4 W/m3

Potencial de ahorro energético ~6 W/m3

Cálculo del ahorro de costes

6 W/m3 * 5 983 m3 = 35,9 kW

35,9 kW * 8760 h 314 484 kW/año

314 484 kW/año x 0,2 $/kW 62 897 $/año

Ahorro adicional cuando se produce la sedimentación del producto principal

En muchos casos, la potencia de mezclado instalada en los tanques no es suficiente, o la velocidad y turbulencia de la tecnología de mezclado instalada no se aplican correctamente, lo que puede provocar sedimentación aunque esto debería evitarse. Este suele ser el caso, por ejemplo, en los tanques de almacenamiento de aceites comestibles, aceites minerales y biocombustibles, etc. Después de algún tiempo, la sedimentación acumulará una capa considerable de lodo con producto principal valioso en el fondo del tanque. El coste de vaciar ese tanque y limpiar los lodos es elevado y requiere trabajos peligrosos en espacios confinados que pueden evitarse. A continuación se muestra un ejemplo de aceites comestibles:

Aceite de soja desgomado:

Problema: Los aceites vegetales desgomados necesitan una mezcla bastante intensa para evitar el asentamiento de la goma, con 10% - 30% del producto principal aceite comestible, como lodo en el fondo de los tanques de almacenamiento. La mezcla convencional con mezcladores mecánicos pasantes no proporciona la potencia de mezcla necesaria ni las velocidades de mezcla a lo largo del fondo del tanque para evitar dicho asentamiento.

Al cabo de entre 6 meses y un año, esta capa de lodo puede alcanzar hasta 1 m de altura, incluso con mezcladores convencionales instalados a través de la pared.

Considerando un tanque de ejemplo con 27 m de diámetro, como el anterior, una capa de lodo de un metro y 20% de aceite en el lodo, tendríamos aproximadamente 572 m³ de lodo y una pérdida de aproximadamente 114 m³ de aceite desgomado, es decir, aproximadamente 100 toneladas/año perdidas. El aceite de soja desgomado cuesta aproximadamente 900,00 US$ por tonelada, por lo que la pérdida de materia prima al año sería de aproximadamente 100.000 US$ al año, para un solo tanque. Aparte de la pérdida de materia prima, estos tanques deben limpiarse al menos una vez al año cuando se utilizan tecnologías de mezcla convencionales, con un mantenimiento en espacios reducidos que resulta costoso.

En el caso anterior, utilizando el apoyo de Erivac, Koeting Jet Mixers y la experiencia en una instalación adecuada, el ahorro combinado, energía y evitando la pérdida de producto principal, puede ser de aproximadamente $ 160 000 / año para un solo tanque. El coste de instalación de bombas, tuberías y Koerting Jet Mixers se amortiza en muy poco tiempo. La disponibilidad del depósito será mayor, ya que se evitarán las paradas para limpiar el depósito y el coste de esta limpieza también puede incluirse en el ahorro que supone el uso de las mezcladoras de chorro.