Sistemas de Vacío Multietapa

Componentes de vacío para procesos industriales

Para la generación de vacío en procesos industriales, Körting ofrece soluciones a medida, los sistemas de vacío multietapa, para satisfacer los complejos requisitos de la ingeniería de procesos: presión de aspiración de hasta 0,05 mbar absolutos, caudales de aspiración de hasta 0,5 kg/h. La tecnología de Körting, incluido el servicio y el asesoramiento, son componentes esenciales para una alta disponibilidad, fiabilidad y seguridad de funcionamiento de las instalaciones.

Los sistemas de vacío Körting ofrecen:

- bajo consumo de vapor/energía

- soluciones inteligentes para cada aplicación

- diseño a medida

- plantas que funcionen de forma fiable

- calidad de fabricación de primera clase

sistemas de vacío con condensadores mezcladores

Chorro de vapor multietapas Körting sistemas de vacío con condensadores mezcladores ofrecen un funcionamiento robusto y sin mantenimiento.

Aplicaciones casi ilimitadas, así como una elevada seguridad de funcionamiento. Los sistemas de vacío Körting hechos a medida con condensadores mezcladores son soluciones aprobadas y demandadas en la industria de procesos. En las páginas siguientes encontrará más información sobre las distintas posibilidades de aplicación.

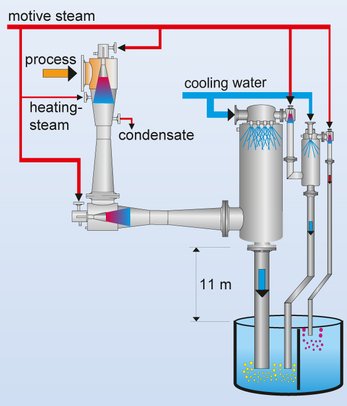

La figura ilustrada a continuación alcanza una presión de aspiración de 1 mbar. La temperatura del agua de refrigeración disponible determina la presión que puede alcanzarse en el primer condensador de mezcla. En este ejemplo, se conectan en serie dos etapas eyectoras para alcanzar una presión de aspiración de 1 mbar con la menor cantidad posible de caudal motriz. Otras dos etapas eyectoras comprimen los componentes no condensables del flujo de aspiración del primer condensador de mezcla hasta la presión atmosférica. El condensador de mezcla interconectado también condensa el vapor motriz del eyector anterior.

Ventajas

- funcionamiento robusto y sin problemas

- funcionamiento aprobado durante décadas

- opciones de aplicación casi ilimitadas

Desventajas

mezcla del medio de proceso y de refrigeración en el condensador de mezcla (puede equilibrarse mediante un sistema de vacío con condensadores de superficie)

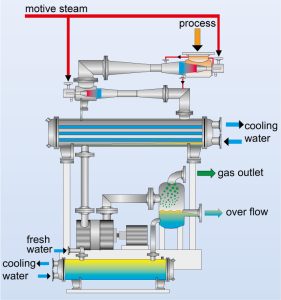

sistemas de vacío con condensadores de superficie

Chorro de vapor multietapas Körting sistemas de vacío con condensadores de superficie mantener separados el medio de proceso y el medio refrigerante.

Los sistemas de vacío multietapa Körting hechos a medida ofrecen una gran variedad de aplicaciones. En el campo de la ingeniería de procesos, los condensadores de superficie han demostrado ser ideales. La ventaja decisiva es la separación de la refrigeración y el medio de proceso. Existen diferentes opciones de sistemas de vacío Körting con condensadores de superficie.

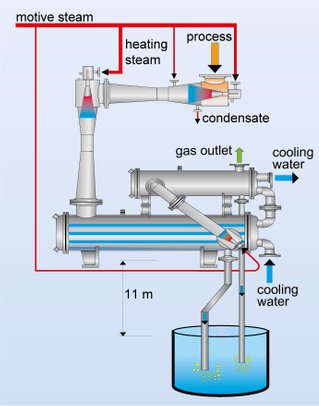

La figura siguiente ilustra un sistema de 3 etapas. En este ejemplo se conectan en serie dos etapas de eyector de chorro para alcanzar una presión de aspiración de 1 mbar con un mínimo de medio motriz. La temperatura del agua de refrigeración disponible determina la presión alcanzable en el primer condensador de superficie. Otra etapa de eyector de chorro comprime los componentes del flujo de aspiración del primer condensador de superficie que no pueden condensarse a la presión atmosférica. El vapor motriz del eyector de chorro anterior se condensa en el condensador de superficie posterior.

Ventajas

- separación del medio de proceso y de refrigeración

- décadas de experiencia, tecnología probada

- Körting es muy exigente con la calidad de su propia fabricación en la planta de Hannover

Desventajas

posible contaminación del agua de proceso y refrigeración

Sistemas de vacío controlables

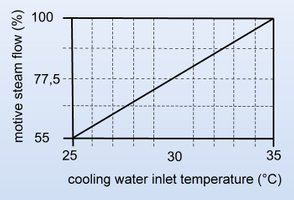

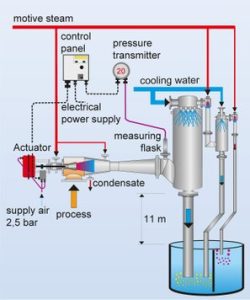

Los sistemas de vacío por chorro de vapor pueden equiparse con una unidad de control para adaptarse a los cambios de temperatura del agua de refrigeración (verano/invierno). De este modo, el consumo mínimo necesario de vapor motriz se ajusta automáticamente en función de la temperatura del agua de refrigeración.

El control tiene lugar dentro de la zona de flujo motriz mediante la reducción de la presión del vapor motriz o variando la sección transversal de la boquilla (aguja de la boquilla). En particular, el control de la aguja de la tobera ha dado buenos resultados, ya que utiliza la relación de expansión máxima en toda la tobera de vapor motriz. La aguja de la tobera puede desplazarse axialmente mediante actuadores eléctricos o neumáticos.

Como resultado, esta instalación ofrece consumos a medida y, por tanto, costes energéticos reducidos, mientras que el rendimiento permanece inalterado. A diferencia de las instalaciones no controlables, los costes de inversión de los sistemas de vacío controlables son más elevados. Sin embargo, el tiempo de amortización es corto.

Ventaja

- disminución de la cantidad de vapor motriz y, por tanto, reducción del consumo de energía

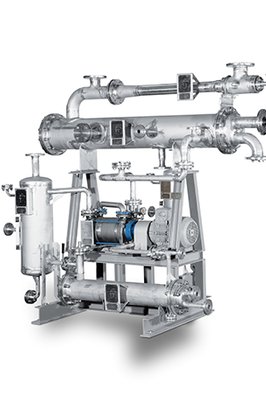

Sistemas de vacío con bombas de vacío de anillo líquido

Conectar eyectores con bombas de vacío de anillo líquido significa combinar las ventajas de ambos sistemas. Las bombas de vacío de anillo líquido son bombas mecánicas con piezas móviles. Estas piezas son más propensas a las interferencias que los eyectores de chorro y los costes de inversión son más elevados. Sin embargo, su funcionamiento es mucho más rentable.

Estos sistemas pueden instalarse de forma barométrica o no barométrica. Los eyectores de chorro y los condensadores pueden montarse horizontal o verticalmente.

Ventajas

- separación del medio de proceso y de refrigeración

- Corto tiempo de puesta en marcha aunque no se utilice eyector de acaparamiento.

- posibilidad de arrastrar condensado del condensador anterior

Desventajas

- proceso y enfriamiento contaminación lateral media posible

- aumento de los costes de mantenimiento y reparación (bomba mecánica)

- expuestos a posibles daños por cavitación

- elección limitada de materiales

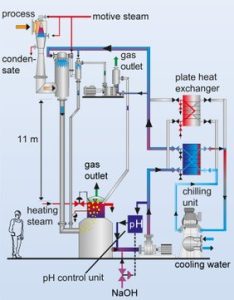

Lazo cerrado alcalino - funciona con agua fría (ACL frío)

Un enfriador enfría el agua de refrigeración hasta casi 0 °C y luego la pasa a los condensadores de mezcla. Esto significa que la condensación puede tener lugar a una presión reducida. Sólo se necesita una etapa de refuerzo para efectuar la compresión hasta el condensador principal. Por tanto, la cantidad de vapor motriz en el proceso se reduce considerablemente y se recortan los costes de explotación.

El agua de refrigeración contaminada circula por un sistema de circuito cerrado y se enfría en los intercambiadores de calor de placas refrigerados por salmuera. Se añade sosa cáustica al agua del circuito para evitar la contaminación por depósitos de grasa en los intercambiadores de calor de placas. El condensado del vapor motriz y de aspiración se descarga junto con las impurezas procedentes del proceso a través de un separador de grasas especial.

Ventajas

- bajos requisitos energéticos

- agua de refrigeración limpia

- bajos costes de mantenimiento

- cantidad mínima de aguas residuales

Sistema alternativo

Las mayores exigencias medioambientales y la necesidad de reducir los costes operativos hacen que cada vez más operadores de plantas sustituyan sus sistemas de vacío convencionales por sistemas de vacío ACL-Cold o sistemas de vacío por condensación ICE..

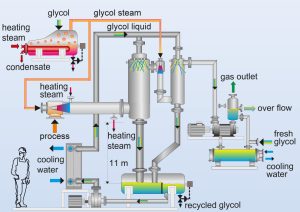

Eyectores accionados por vapor de proceso

Si se aplican eyectores para generar vacío, el vapor del proceso ofrece ventajas considerables. Los eyectores que se muestran aquí se utilizan para evacuar la etapa de policondensación de un proceso de fabricación de PET y generan una presión de aspiración de <1 mbar A. Todo el sistema de vacío funciona como una unidad de bucle cerrado y utiliza etilenglicol (EG,Glycol) como vapor motriz, refrigerante y líquido de funcionamiento.

Estos eyectores tienen doble camisa y se calientan con HTM (aceite) a 300°C. Entre los eyectores se instalan condensadores de mezcla para la condensación. El tereftalato de polietileno (PET) es un termoplástico de la familia del poliéster que se fabrica mediante policondensación. Körting lleva décadas satisfaciendo de forma fiable las elevadas exigencias de estas instalaciones y ha instalado con éxito más de 200 sistemas de vacío de este tipo en todo el mundo.

Ventajas

- respetuosa con el medio ambiente (no contamina el agua de refrigeración ni el aire)

- ahorro de energía gracias a su alto rendimiento

- protección medioambiental integrada en el proceso