Sistemas de vácuo a jato

Sistemas de vácuo a jato

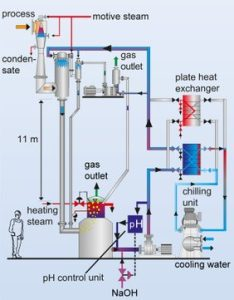

Os sistemas de vácuo a jato usam bombas a jato/ejetores e condensadores para criar vácuo em aplicações industriais. Utilizando o princípio Venturi, os gases de processo são extraídos com eficiência por uma media motriz de alta pressão que, dentro de um ejetor, passa por um bocal com uma seção transversal reduzida para aumentar a velocidade da media motriz, criando assim uma pressão negativa. Esses sistemas de vácuo a jato oferecem custo-benefício, flexibilidade e confiabilidade para vários setores.

O que é um sistema de vácuo a jato?

Os sistemas de vácuo a jato são soluções técnicas empíricas sofisticadas que combinam o uso de bombas de vácuo a jato/ejetores e condensadores para criar vácuo em várias aplicações industriais.

As bombas de vácuo a jato, ejetores, utilizam o princípio de Venturi, a redução da pressão de um meio à medida que sua velocidade aumenta ao passar por uma seção transversal menor, para criar uma pressão negativa efetiva e lidar com gases de processo em várias aplicações industriais. Quando a energia de pressão do meio motriz passa por uma redução controlada de uma seção transversal de fluxo, um jato com velocidade e energia cinética muito altas é criado e uma pressão negativa correspondente é criada, de acordo com o princípio de Venturi, que suga e se mistura com o meio de processo no lado da sucção. A mistura passa por uma geometria de saída controlada, na forma de difusores, para reduzir a velocidade e, assim, aumentar a pressão de saída para uma pressão maior do que a pressão de sucção, o meio de processo é comprimido, mas menor do que a pressão do meio motriz.

Sistemas de vácuo de estágio único

As bombas de vácuo a jato de estágio único atingem uma compressão máxima de 1:10, o que corresponde a uma pressão de sucção de cerca de 100 mBar absoluto, vácuo, para uma pressão de saída à pressão atmosférica. O projeto da bomba de jato/ejetor pode ser otimizado para minimizar o consumo de vapor.

Sistemas de vácuo de múltiplos estágios

Se for necessário um vácuo mais profundo do que o que pode ser obtido com um ejetor de vácuo a jato de estágio único, vários ejetores podem ser instalados em série. Para reduzir o consumo de energia, condensadores também são comumente usados para condensar o vapor e os gases condensáveis. Quanto mais cedo, em uma temperatura mais baixa, ocorrer a primeira condensação, menor será o consumo da media motriz e, muitas vezes, também o consumo total de energia. Esse fenômeno é utilizado nos chamados Sistemas de vácuo de circuito fechado alcalino (ACL-Cold) e Sistemas de vácuo de ICE condensation. Nos sistemas de vácuo de múltiplos estágios, as bombas de vácuo a jato, os ejetores e os condensadores também são frequentemente combinados com Bombas de Vácuo de Anel Líquido para melhorar ainda mais a eficiência energética, Sistemas de vácuo com bombas de vácuo de anel líquido, os chamados sistemas híbridos de vácuo.

Alguns exemplos de projeto de sistema de vácuo de múltiplos estágios para melhor atender às condições de processo e consumo mínimo de energia ou custos operacionais

- Sistemas de vácuo com condensadores de contato direto

- Sistema de vácuo com condensadores de superfície

- Sistemas de vácuo controláveis

- Sistemas de vácuo com Bombas de vácuo de anel líquido

- Sistema de vácuo com circuito fechado alcalino (ACL-Cold)

- Ejetores acionados por gás de processo

- Sistema de Vácuo ICE Condensation

- Chiller a Jato de Vapor

Sistema de vácuo de dois estágios

Eles abrangem uma faixa de compressão máxima em uma proporção de 1:100, correspondente a uma pressão de sucção de cerca de 10 mBar absoluto, vácuo, até uma pressão de saída à pressão atmosférica. Como o projeto do sistema de vácuo a jato deve ser otimizado para minimizar o consumo de vapor e energia, é comum limitar a compressão em cada ejetor a uma proporção de cerca de 1:7. A temperatura da água de resfriamento também afeta o projeto dos ejetores e sua taxa de compressão para reduzir o consumo de energia. Assim, a pressão de sucção mínima efetiva também é maior, cerca de 20 mBar absolutos (vácuo). Os sistemas de vácuo de dois estágios geralmente são usados quando a pressão de sucção, vácuo, está na faixa de 20 a 200 mBar absolutos.

Sistema de vácuo de três estágios

Da mesma forma que o sistema de vácuo de dois estágios, a compressão em cada ejetor é geralmente em uma proporção de cerca de 1:7. A temperatura da água de resfriamento também afeta a escolha dos ejetores e sua taxa de compressão para reduzir o consumo de energia. Assim, a pressão de sucção mínima efetiva é de cerca de 3,0 mBar absoluto (vácuo). Os sistemas de vácuo de três estágios são normalmente usados quando se deseja obter pressão de sucção, vácuo, na faixa de 10-100 mBar absoluto.

Sistema de vácuo de quatro estágios

Como mencionado acima, é desejável limitar o consumo de energia e, portanto, a compressão em cada estágio do ejetor, e a temperatura da água de resfriamento nos condensadores desempenha um papel importante no projeto desses sistemas de vácuo. A pressão de sucção mínima efetiva é de cerca de 0,5 mBar absoluto (vácuo) para sistemas de vácuo de quatro estágios. Os sistemas de vácuo de quatro estágios são usados com mais frequência quando se deseja uma pressão de sucção, vácuo, na faixa de 1 a 10 mBar absoluto.

Sistema de vácuo de cinco estágios

Como mencionado acima, é desejável limitar o consumo de energia e, portanto, a compressão em cada estágio do ejetor, e a temperatura da água de resfriamento nos condensadores desempenha um papel importante no projeto desses sistemas de vácuo. A pressão de sucção mínima efetiva é de cerca de 0,06 mBar absoluto (vácuo) para sistemas de vácuo de cinco estágios. Os sistemas de vácuo de cinco estágios são usados com mais frequência quando se deseja uma pressão de sucção, vácuo, na faixa de 0,1-1 mBar absoluto.

Aplicações do sistema de vácuo a jato

Os sistemas de vácuo a jato são versáteis e usados em vários setores, como petroquímico, químico, farmacêutico, papel e celulose, processamento de alimentos e tratamento de águas residuais, etc. Eles podem ser usados em processos que envolvem filtração, evaporação, destilação, absorção, mistura, liofilização, secagem, desgaseificação, etc.

Os sistemas de vácuo a jato são conhecidos por sua eficiência, confiabilidade e capacidade de lidar com uma ampla gama de tipos de medias, pressões e temperaturas. Em muitos casos, uma bomba a jato/ejetor é suficiente para atingir as características ou o vácuo desejados para o processo, os chamados sistemas de estágio único; em outros casos e em outras condições de processo, é necessário instalar várias bombas a jato /eetores em série para atingir o vácuo desejados, os chamados sistemas de vácuo de vários estágios.

Alguns dos setores e indústrias que costumam usar Sistemas de Vácuo a Jato incluem:

- Biocombustíveis e óleos vegetais;

- Indústria química;

- Setor de alimentos;

- Indústrias de mineração e aço;

- Setor petroquímico;

- Refinarias de petróleo;

- Usinas termelétricas;

- Setor de papel e celulose;

Vantagens do sistema de vácuo a jato

Eficiência de custo e baixa manutenção: Um sistema de vácuo a jato é uma solução relativamente econômica em comparação com outras tecnologias de vácuo. Além disso, ele exige manutenção mínima graças ao seu design simples e à ausência de peças móveis.

Flexibilidade e adaptabilidade: Os sistemas de vácuo a jato são altamente flexíveis e podem ser adaptados para atender a diferentes necessidades em diferentes setores e aplicações. Do setor químico à produção de alimentos, esses sistemas podem ser personalizados para atender a requisitos específicos.

Eficiência e confiabilidade: Com o projeto e a instalação corretos, os sistemas de vácuo a jato são altamente eficientes e confiáveis na operação. Eles podem fornecer vácuo consistente para atender aos requisitos de diferentes processos e aplicações.

Alta confiabilidade operacional: Os ejetores a jato de vapor podem ter um desempenho muito bom e criar condições de vácuo de alta eficiência, mesmo em condições operacionais muito difíceis.

Ampla variedade de materiais de construção: Os ejetores a jato de vapor podem ser feitos de praticamente qualquer material e, portanto, é possível escolher um material específico resistente à corrosão ou à erosão.