Misturadores a jato - Edutores

sistemas de mistura em tanques

Os Misturadores a Jato/Edutores são a tecnologia mais confiável e eficiente em termos de energia para sistemas de mistura em tanques

A mistura de líquidos é uma das operações unitárias mais comuns na indústria de processos para diversas finalidades, tais como: - Melhoria da transferência de massa em reatores; - Mistura e homogeneização de diferentes líquidos, às vezes com sólidos em suspensão; - Homogeneização de gradientes de temperatura em tanques para obter uma distribuição uniforme de temperatura; - Prevenção da sedimentação de sólidos; - Prevenção da cristalização, etc. A Erivac pode fornecer soluções ideais para todas essas aplicações com os misturadores a jato Koerting, ou bicos misturadores a jato de líquido, ou educadores, como também são chamados. Os misturadores / edutores de jato líquido Koerting são os principais componentes dos sistemas de mistura de tanques que podem ser aplicados para fins de mistura contínua ou descontínua.

A solução técnica mais comum são os agitadores ou misturadores mecânicos com um impulsor em um eixo acionado por um motor elétrico. Esses agitadores são muito bons para muitas aplicações, mas podem ter algumas desvantagens em alguns casos, por exemplo: - altos custos de manutenção do equipamento rotativo e do motor elétrico; - possível vazamento do tanque ao longo do eixo do misturador quando instalado através da parede do tanque; - difícil acesso para manutenção do motor elétrico; - eventual necessidade de inibidores de vórtice no tanque, resultando em maior custo de instalação; - alto custo operacional devido ao maior consumo de energia. A maioria dessas desvantagens pode ser resolvida com uma boa engenharia para instalação personalizada de Jet Mixers / Eductors com o suporte técnico da Erivac e da Koerting. Misturadores a jato Koerting podem ser usados como substitutos completos de agitadores mecânicos e, em muitos casos, superam seus resultados de mistura.

Índice

Princípio de funcionamento

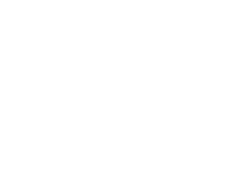

Um fluxo de líquido é retirado do tanque e fornecido aos misturadores de jato líquido por meio de uma bomba centrífuga. Dentro do bocal motriz, a energia de pressão é convertida em energia cinética. A pressão negativa é gerada na saída do bocal motriz e o líquido ambiente é sugado.

O fluxo de sucção é fortemente misturado com o fluxo motriz na seção de mistura adjacente e acelerado pela troca de impulsos. O efeito de arrasto do fluxo misto que sai aumenta significativamente o efeito de mistura.

Operação

Os misturadores a jato consistem em um bocal motriz e uma seção de mistura. O meio líquido motriz introduzido sob pressão por meio da conexão motriz geralmente é retirado do tanque e fornecido aos misturadores de jato líquido por meio de uma bomba montada fora do tanque. No bocal motriz, a pressão estática do meio motriz é convertida em velocidade, gerando uma pressão negativa correspondente nas aberturas de sucção, o efeito Venturi, que é utilizado para atrair o chamado fluxo de sucção.

A sucção e o fluxo motriz são misturados intensamente nessa região turbulenta na saída do bocal motriz e na seção de mistura adjacente e, posteriormente, são fornecidos ao tanque como fluxo misto. A proporção de volume entre o fluxo de sucção e o fluxo motriz é de aproximadamente 3:1. O fluxo misto sai dos misturadores a jato com velocidade relativamente alta e encontra o líquido contido no tanque, que é subsequentemente arrastado como resultado do efeito de arrasto do fluxo misto. Finalmente, a soma do fluxo motriz, do fluxo de sucção e do fluxo de arrasto mantém o líquido dentro do tanque em movimento. A relação de volume entre o fluxo de arraste e o fluxo motriz está entre 12 e 80. Ou seja, com 1 m3/h bombeado até 80 m3/h são movidos e misturados.

Soluções personalizadas

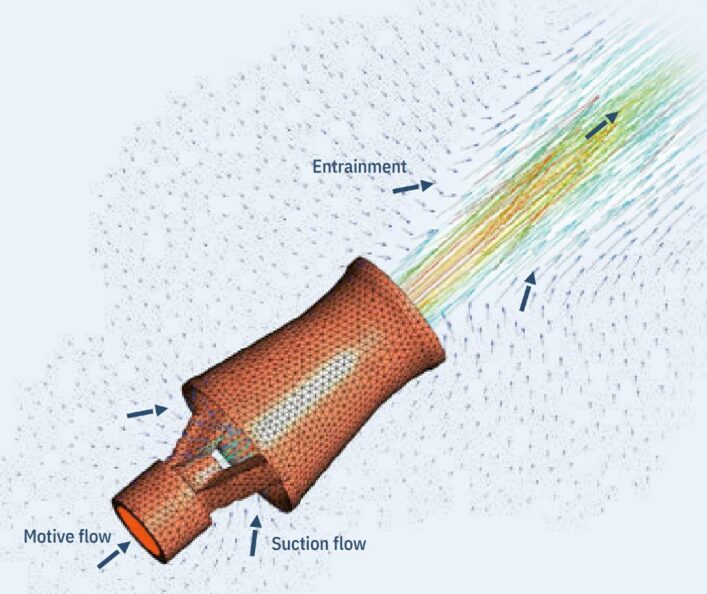

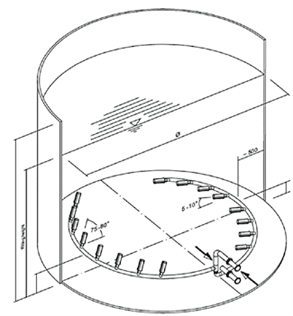

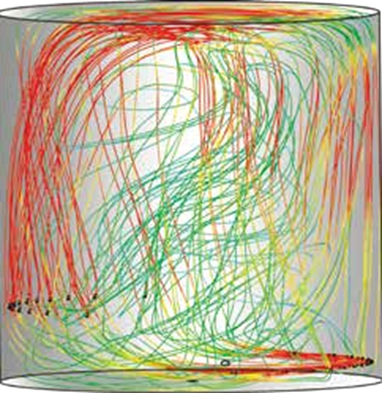

A Erivac e a Koerting têm como objetivo projetar soluções personalizadas de sistemas de mistura de tanques para cada tanque específico. O objetivo do sistema de mistura de tanques é gerar uma circulação de líquido em todo o volume de líquido, o que leva à mistura completa e evita a sedimentação. Um fluxo direcional guiado será gerado pelos misturadores a jato do sistema de mistura. Portanto, ocorrem velocidades de fluxo mais altas do que as velocidades de afundamento das partículas no líquido, de modo que a sedimentação é evitada. Os dois exemplos nas figuras abaixo ilustram o princípio dos sistemas de mistura de tanques.

Com as opções de escolher diferentes tamanhos de misturadores a jato, ajustar as fileiras de misturadores a jato de acordo com o formato do tanque, modificar as distâncias dos misturadores a jato e ser flexível em relação à operação das diferentes fileiras de misturadores a jato, a Koerting pode dimensionar a solução ideal de mistura de tanques sob medida para cada finalidade específica. Por exemplo, para homogeneização total, para evitar assentamentos, para evitar diferentes camadas de temperatura ou para uma mistura completa de diferentes líquidos.

Estudo de caso para misturadores a jato/educadores em um tanque de óleos comestíveis

As imagens abaixo dão uma boa impressão de um sistema completo de mistura de tanques com misturadores a jato em um tanque de armazenamento de óleo comestível. 17 misturadores a jato feitos de aço inoxidável estão instalados quase horizontalmente, enquanto 17 bicos de mistura estão instalados quase verticalmente no lado oposto do tanque. O volume do tanque é de 11.000 m³, com uma altura de enchimento de 25 m e um diâmetro de 24 m.

Dados técnicos:

- tanque de armazenamento cilíndrico para óleo comestível

- 34 misturadores de jato de aço inoxidável de 2"

- volume 11 000 m3

- altura 25 m

- diâmetro 24 m

Alinhamento do sistema de mistura:

O resultado do projeto da Koerting é um esboço para o cliente, que contém recomendações e informações para que o sistema de mistura seja instalado no tanque de forma otimizada. Para avaliar casos críticos, a Koerting utiliza a simulação CFD ("Computational Fluid Dynamics").

Estudo de caso para economia de custos de energia

O exemplo a seguir mostra o potencial de economia de energia com a aplicação de um sistema de mistura de tanques da Körting:

Dimensões do tanque:

Diâmetro do tanque 27 m

Altura de enchimento 10 m

Volume de enchimento 5 983 m3

Consumo de energia

Mistura com misturadores mecânicos ~10 W/m3

Mistura com misturadores a jato Koerting ~4 W/m3

Potencial de economia de energia ~6 W/m3

Cálculo da economia de custos

6 W/m3 * 5 983 m3 = 35,9 kW

35,9 kW * 8760 h 314 484 kW/ano

314 484 kW/ano x 0,2 $/kW 62 897 $/ano

Economia adicional quando ocorre sedimentação do produto principal

Em muitos casos, a potência de mistura instalada nos tanques não é suficiente, ou a velocidade e a turbulência da tecnologia de mistura instalada não são aplicadas corretamente, o que pode levar à sedimentação, embora isso deva ser evitado. Esse é frequentemente o caso, por exemplo, de tanques de armazenamento de óleos comestíveis, óleos minerais e biocombustíveis etc. Depois de algum tempo, a sedimentação acumulará uma camada considerável de lodo com o produto principal valioso no fundo do tanque. O custo para esvaziar esse tanque e limpar o lodo é alto e exige trabalhos perigosos em espaços confinados que podem ser evitados. Abaixo está um exemplo de óleos comestíveis:

Óleo de soja degomado:

Problema: os óleos vegetais degomados precisam de uma mistura bastante intensa para evitar o assentamento da goma, com 10% - 30% do principal produto, o óleo comestível, como um lodo no fundo dos tanques de armazenamento. A mistura convencional com misturadores mecânicos através da parede não fornece a potência de mistura necessária nem as velocidades de mistura ao longo do piso do tanque para evitar esse assentamento.

Após 6 meses a um ano, essa camada de lodo pode ter até 1 m de altura, mesmo com misturadores convencionais instalados através da parede.

Considerando um exemplo de tanque com 27 m de diâmetro, como acima, uma camada de lodo de um metro e 20% de óleo no lodo, teríamos aproximadamente 572 m³ de lodo e uma perda de aproximadamente 114 m³ de óleo degomado, ou aproximadamente 100 toneladas/ano perdidas. O óleo de soja degomado custa aproximadamente US$ 900,00 por tonelada, portanto, a perda de matéria-prima por ano seria de aproximadamente US$ 100.000 por ano, para apenas um tanque. Além da perda de matéria-prima, esses tanques precisam ser limpos pelo menos uma vez por ano quando se usam tecnologias de mistura convencionais, e a manutenção em espaços confinados é cara.

No caso acima, usando o suporte da Erivac, os Koeting Jet Mixers e a experiência em uma instalação apropriada, a economia combinada de energia e a prevenção da principal perda de produto podem chegar a aproximadamente $ 160.000 / ano para apenas um tanque. O custo de instalação de bombas, tubulações e Koerting Jet Mixers terá um tempo de retorno muito curto. A disponibilidade do tanque será maior, pois as paradas para limpeza do tanque serão evitadas e o custo dessa limpeza também poderá ser incluído na economia com o uso dos Jet Mixers.